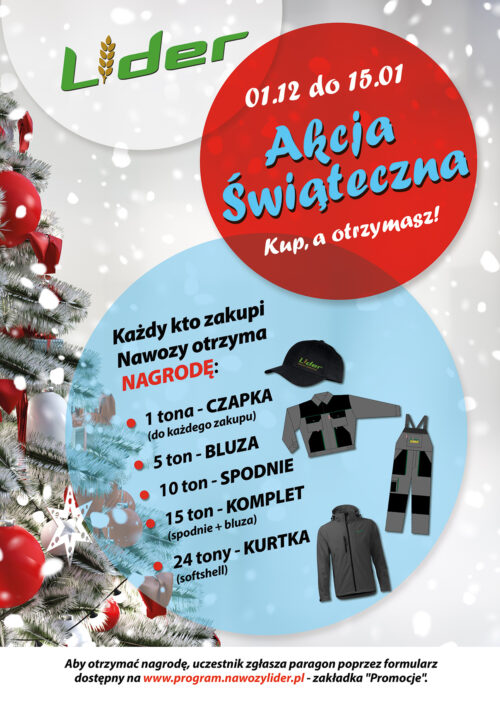

Reklama

Tendencje rozwoju ciągników rolniczych

ciagnik_moc_600_km

Seryjnie produkowane ciągniki przekraczają już 600 KM… fot_Tomasz Towpik

Można się dziwić, że traktor, który sam dla gospodarstwa nie znaczy nic, stał się prawie że najważniejszą maszyną. Bierze się to stąd, że to w kabinie ciągnika siedzi człowiek kontrolujący maszynę pracującą z ciągnikiem. Dlatego od tego, jakim traktorem pracuje rolnik zależy, jak dużo z możliwości narzędzia wykorzysta.

R6 czy V12

Z logicznego punktu widzenia jeśli powiemy, że jeden ciągnik ma silnik sześciocylindrowy rzędowy, a drugi dwunastocylindrowy widlasty, to trudno uwierzyć, że ten drugi ma mniejszą moc. W 2013 roku taką właśnie sytuację można było zauważyć. Case IH Quadtrac, którego napędza rzędowa szóstka FPT – Cursor 13, ma pojemność skokową 12,9 l i moc maksymalną 682 KM. Natomiast zaprezentowany po raz pierwszy Challenger MT875E dysponuje widlastą dwunastocylindrową jednostką AGCO Power o pojemności 16,8 l i mocy maksymalnej rzędu 640 KM. Także moment obrotowy rzędu 2940 Nm w Quadtracu jest wyższy niż w ciągniku z V12 pod maską, gdyż Challenger dysponuje maksymalnym momentem na poziomie 2875 Nm. Co pokazuje ten przykład? To, że producenci jeszcze nie powiedzieli ostatniego słowa, jeśli chodzi o podnoszenie mocy. Widać to również w niższych kategoriach mocy, w których znajdziemy już ponad 160-konne ciągniki z silnikiem czterocylindrowym – Valtra N, MF 6616, Deutz-Fahr 6160.4. Raczej nie pytajmy, czy, ale kiedy na przykład zobaczymy ciągnik o mocy 1000 KM. Należy jednak zapytać, patrząc na ten cichy wyścig zbrojeń, o żywotność jednostek napędowych. Producenci przekonują, iż nie jest to problemem. Zwiększanie przebiegów między wymianami olejów i filtrów nawet do 600 mth ma pokazywać, że silniki są bardzo wytrzymałe. Od razu dopowiedzmy, mając na uwadze rodzimy rynek paliwowy, iż może i tak jest, ale wciąż raczej w Europie Zachodniej. Choć i tam już pojawiają się głosy, że nowe ciągniki mają mniejszą żywotność niż ich poprzednicy. Cóż, jeśli w układzie wtryskowym mamy system podający paliwo do cylindrów w kilku fazach i pod ciśnieniem 2000 atmosfer, wyobraźmy sobie, co może się dziać, jeśli paliwo nie spełnia norm jakości.

Jednak AdBlue

Odnośnie do norm, to zewnętrznym czynnikiem, który zmusił producentów ciągników do podjęcia zmian konstrukcyjnych w jednostkach napędowych, są normy czystości spalin, które co kilka lat są zaostrzane. Dlatego też obserwujemy wprowadzanie nowych modeli często pod kątem właśnie spełnienia norm czystości spalin. Dobrym przykładem jest tutaj Fendt serii 800 i 900 Vario. Nowe wersje spełniające najostrzejszą normę Euro IV praktycznie wizualnie nie różnią się od poprzedników. Zmiany natomiast kryją się pod maską. Napędzające duże Fendty silniki Deutza są obecnie wyposażone w mieszankę systemów: SCR, czyli oczyszczania spalin z tlenków azotu z układem recyrkulacji spalin. Taka mieszanina obu systemów zaczyna dominować. Nawet ortodoksyjny w stosowaniu tylko recyrkulacji spalin John Deere nieśmiało, ale jednak przedstawił model John Deere 7310R, na którego zbiorniku na paliwo pojawił się drugi mniejszy korek od zbiornika na AdBlue. Na razie mogliśmy oficjalnie zobaczyć tylko jeden ciągnik i koncern zapowiada, że nie będzie w najbliższym czasie możliwości zakupu traktorów z logo skaczącego jelenia, do których musielibyśmy dolewać AdBlue.

Ten przykład, a także praktyczne wyparcie z europejskiego rynku silników np. Cumminsa pokazuje, że producenci silników nie mają za bardzo wyjścia i chcąc dostosować swoje jednostki napędowe do wymogów UE, pod względem ograniczenia tlenków azotu w spalinach, muszą przynajmniej w ograniczonym stopniu wykorzystać system SCR. Rodzi się kolejne pytanie, czy ten wymuszony unijnymi wymogami kierunek rozwoju jednostek napędowych nie przyhamował bardziej ekologicznego i uniezależniającego nas od petrokoncernów wprowadzania silników spalających paliwa odnawialne?

W przypadku silników FPT spełnienie normy Euro IV umożliwia technologia Hi-eSCR. Poprzez zwiększenie dawki AdBlue oraz rozwiązania w samym silniku stopień przetworzenia NOx z poziomu 80 do 85% podniesiono do 95%. Układ SCR wspomagają takie rozwiązania, jak np. zastosowane w najnowszych modelach ciągników Case IH Steiger i Quadtrac. W układzie wydechowym zastosowano specjalną kryzę. Jej zamykaniem i otwieraniem steruje komputer pokładowy. Jeśli ciągnik pracuje z niedużym obciążeniem, kryza jest zamknięta. Zawęża ona strumień spalin, przez co ich temperatura jest wyższa, a dzięki temu skuteczność układu oczyszczania jest na wymaganym poziomie. W ciągnikach New Holland norma Euro IV ma być spełniona tylko poprzez podniesienie dawki AdBlue.

LPG, metan czy wodór?

Badania nad silnikami zasilanymi paliwami ekologicznymi trochę jakby przysiadły. Obecnie mamy praktycznie tylko trzy jaskółki pokazujące, że jednak coś w tym kierunku się dzieje. Jedną z nich jest New Holland T6, który może być napędzany CNG lub czystym metanem. Jednak jak w przypadku wszystkich innych paliw alternatywnych – największym problemem będzie możliwość tankowania. W przypadku biogazowni taki ciągnik, który wykonuje tylko prace w gospodarstwie lub przy samej instalacji, może być bezpośrednio zasilany gazem w niej produkowanym. Jednak rolnik, który nie ma stałego dostępu do źródła metanu, jeszcze długo nie będzie miał jak zatankować gazowego ciągnika, jeśli o takim będzie myślał.

Co ciekawe, choć wodorowy New Holland NH2 wciąż pracuje w testowej farmie La Bellota we Włoszech, to jak przyznają przedstawiciele marki, ciężar rozwoju konstrukcyjnego przeniesiony będzie na możliwość napędzania ciągnika gazem ziemnym lub czystym metanem.

Dwie pozostałe jaskółki – firm Steyr i Valtra – są teoretycznie już przygotowane do produkcji seryjnej.

Firma Valtra w 2013 r. rozpoczęła limitowaną produkcję seryjną ciągników napędzanych biogazem. To pierwszy producent ciągników na świecie, który rozpoczyna seryjną produkcję tego rodzaju maszyn. W 2015 r. w ślady Finów mieli pójść Austriacy. Steyr zapowiedział, że od 2015 roku rozpocznie produkcję modelu Profi 4135 Natural Power napędzanego CNG.

W przypadku Valtry do limitowanej produkcji seryjnej wybrano model N101 o mocy 110 KM. Jak podaje producent, ciągnik może być napędzany dwoma rodzajami mieszanek paliwowych: biogazem lub gazem ziemnym wraz z olejem napędowym. Podczas pracy spalana jest niewielka ilość oleju napędowego, natomiast od 70 do 80% energii pochodzi z biogazu. W razie braku biogazu ciągnik może być również napędzany samym olejem napędowym. Patrząc na zaawansowanie tych konstrukcji i na to, że firmy cichcem wycofują się z rozwiązań spalania oleju rzepakowego, można przypuszczać, że tak będą napędzane ekologiczne ciągniki za kilka lat.

Zresztą można zrozumieć, dlaczego temat oleju rzepakowego zszedł na dalszy plan, gdy weźmiemy pod uwagę dofinansowanie w Europie Zachodniej, a szczególnie w Niemczech biogazowni oraz wiatraków i kolektorów słonecznych. Po kilku latach nakręcania koniunktury wytwarzania paliwa z oleju roślinnego stary i dobry, choć coraz droższy olej napędowy wydaje się znowu nie mieć konkurencji. Tym bardziej że praktycznie wszyscy w branży samojezdnych maszyn rolniczych rzucili się do wprowadzenia konstrukcji spełniających normy czystości spalin. Niestety olej rzepakowy przy silnikach z Common Railem nie ma racji bytu.

Między silnikiem a polem

Produkując coraz silniejsze traktory, zarówno duże, jak i mocne kompaktowe, ich konstruktorzy stają przed dużym wyzwaniem, które pojawia się coraz wyraźniej między silnikiem a polem. Przede wszystkim trzeba uzmysłowić sobie, jak wytrzymałe muszą być przekładnie oraz w jaki sposób przenieść taką moc na pole. Pierwszą odpowiedź znaleźliśmy już na stoisku Deutz-Fahra, patrząc na nową jedenastkę. Po raz pierwszy w tradycyjnym ciągniku zastosowano tylne opony o rozmiarze 46 cali. Natomiast opony o rozmiarze 42 cali zaczynają się pojawiać w ciągnikach niewiele ponad 200-konnych. Wszystko po to, aby coraz większą moc skutecznie przenieść na podłoże.

Daje się także zauważyć, że gąsienica wraca jednak do łask, szczególnie w przypadku ciężkich ciągników oraz maszyn pracujących w uprawach specjalistycznych. Nowe rozwiązania trójkątnych układów gąsienicowych zastępujących koła mają już nawet namiastkę amortyzacji oraz układy kopiowania terenu. Warto także zauważyć, że producenci przestali szukać innych koncepcji podwozia poza skrętną przednią osią lub gąsienicą. Jedyną nowością są próby pokazania tradycyjnych ciągników ze skrętnymi wszystkimi kołami.

Biegi tak, ale automatycznie zmieniane

W przypadku przekładni widzimy ciągły postęp w rozszerzaniu oferty ciągników ze skrzynią bezstopniową. Nawet maszyny o mocy ponad 500 KM – Xerion 5000 – mogą być w taką przekładnię wyposażone. Dlatego wraz z pojawieniem się bezstopniowych wersji Arion 500 i 600 Claas dołączył do grona firm, które mają całą paletę modeli ciągników, w których nie zmieniamy biegów, tylko poruszamy się za pomocą dobierania prędkości roboczych. Nowa przekładnia Claasa jest też nowinką techniczną również z innego punktu widzenia. W układzie hydrostatycznym zastosowano pompę i silnik hydrauliczny, które w momencie przejścia z zakresu wolnego do szybkiego zamieniają się funkcjami.

Coraz więcej przekładni ma fabrycznie dedykowane tryby jazdy polowej i szosowej, a nawet specjalny tryb pracy dla WOM. W przypadku szerzej prezentowanego w wydaniu RPT 1/2014 New Hollanda T8.420 AutoCommand mamy aż cztery tryby jazdy. Przy załączeniu WOM-u skrzynia przestawia się automatycznie w sposób pracy umożliwiający zmianę prędkości jazdy przy stałej prędkości obrotowej silnika. Takie systemy wstępnej preselekcji ustawień działania skrzyni są coraz częściej stosowane, aby użytkownik mógł przestawić układ jezdny do danej pracy bez konieczności ustawiania charakterystyki poprzez komputer pokładowy.

Coraz większa liczba rolników przekonuje się do przekładni bezstopniowych. Jednak wciąż są one mniejszością w rzeczywistej sprzedaży. Dlatego też producenci ciągników dążą do automatyzacji pracy także przekładni mechanicznych. Dobrym przykładem są skrzynie przekładniowe DirectDrive John Deere oraz Versu i HiTech 5 Valtry. Proste w swojej budowie przekładnie mają biegi zmieniane pod obciążeniem, ale możemy również ustawić automatyczne przejście między zakresami biegów.

Coraz częściej także pojawiają się przekładnie, które wykorzystują podwójne sprzęgło. Oczywiście ma to przełożenie na płynność zmiany biegów. Trzeba jeszcze poczekać, aby przekonać się, jak żywotne są takie elementy w przekładniach maszyn pracujących czasem z bardzo zmiennymi obciążeniami.

Dżojstik wygrywa

Największą zmianę widać natomiast w sterowaniu przekładnią. Patrząc na nowe modele ciągników, można z powodzeniem powiedzieć, że w europejskich ciągnikach klasy od 100 KM dni dźwigni zmiany biegów są policzone. Zdecydowanie zaczynają przeważać w ciągnikach, nawet tych z przekładniami mechanicznymi, dżojstiki. Wiąże się to ze stopniową automatyzacją zmiany przełożeń i w istocie brakiem konieczności przekładania mechanicznej dźwigni w celu podwyższenia lub redukcji biegów. Kształtów dżojstików nie sposób policzyć. W tej kwestii każdy z producentów stara się być oryginalny. Dla użytkowników kilku maszyn z jednej stajni ułatwieniem będzie zapewne to, że producenci szerokiej gamy samojezdnych maszyn, przynajmniej ci najwięksi, starają się, aby sterowanie ciągnikiem, kombajnem czy sieczkarnią samojezdną ich produkcji było podobne. Oczywiście nie bez znaczenia jest tu także chęć obniżenia kosztów produkcji, gdyż takie same elementy sterowania wykorzystywane są w większej liczbie maszyn.

Artykuł ukazał się w RPT 1/2014. ZAPRENUMERUJ